Factores que influyen en los beneficios de producción de las peletizadoras de piensos

Debido a los desafíos en el diseño de procesos y la tecnología operativa, la fábrica de piensos se enfrentó a problemas con la calidad y el rendimiento de sus productos terminados. Las partículas presentaban superficies irregulares, alto contenido de polvo, fragilidad e inconsistencia. Un análisis práctico exhaustivo reveló varios factores críticos que influyen en la eficiencia de la granulación:

Materias primas:

Contenido de almidón: El alto contenido de almidón facilita la gelatinización, que, cuando se combina con el acondicionamiento adecuado, crea un estado viscoso propicio para un moldeo efectivo.

Fibra bruta: La fibra cruda elevada aumenta la fricción en el troquel del anillo. La adición de una cantidad específica de grasa ayuda al paso del material a través del orificio del troquel y mejora el acabado superficial del producto final.

Diámetro de trituración: Los diámetros óptimos de trituración varían en función de las materias primas. Por ejemplo, se recomienda el uso de una placa de tamiz de 2,5-3 mm para el maíz triturado en la alimentación del ganado y las aves de corral.

Fórmulas y tiempo de mezcla: Las diferentes materias primas requieren fórmulas y tiempos de mezcla distintos. Lograr un coeficiente de mezcla de alrededor del 5% antes de la granulación es esencial para la uniformidad.

Control de alimentación:

Monitoreo integral: Durante los períodos de reducción de la eficiencia de la producción, abordar los problemas de peletización por sí solo no es suficiente. La supervisión exhaustiva del control de los materiales entrantes es crucial.

Estabilización del flujo de alimentación: Reconocer y rectificar las causas de la inestabilidad del flujo de alimentación garantiza un funcionamiento continuo y uniforme de la máquina de alimentación de pellets para aves de corral a plena carga.

Operación de producción:

Ajustes precisos: El ajuste fino de cada parte de la máquina de pellets de alimento para aves de corral, incluido el troquel y el rodillo de presión (controlado a 0,05 ~ 0,30 mm), evita problemas como el ruido excesivo y garantiza una granulación óptima del material.

Control de espacio: Mantener un espacio controlado de 2-3 mm entre la curva del borde superior del raspador y el troquel y la cubierta del troquel es fundamental para un funcionamiento suave de la máquina de alimentación de pellets.

Observaciones de arranque: La observación cuidadosa durante el arranque ayuda a identificar irregularidades en la descarga de partículas. Evitar la introducción de contaminantes en el troquel contribuye a un proceso de granulación más eficiente.

Troquel de anillo:

Factores que influyen en la expulsión del material: Factores como el coeficiente de fricción entre el material y la pared de la matriz, el contenido de humedad, el tamaño de las partículas, la temperatura, la plasticidad y la compresibilidad influyen en la expulsión suave del material.

Relación de compresión: Recomendar una relación de compresión de 1:8 a 1:13 para el diámetro de la matriz anular garantiza un equilibrio equilibrado entre la eficiencia, la suavidad de la superficie, la estanqueidad y la salida.

Factores condicionantes:

Impacto del desgaste de las cuchillas: Las cuchillas acondicionadoras desgastadas tienen un impacto negativo en el acondicionamiento del material, lo que afecta la salida de partículas y la absorción de vapor.

Ablandamiento del material: El ablandamiento adecuado del material acondicionador es crucial para lograr la tasa de pulverización y el rendimiento deseados.

Control de temperatura: Las recomendaciones de temperatura específicas, como 70 ~ 88 °C para alimentos para ganado y aves de corral, optimizan los efectos de acondicionamiento.

Factor de vapor:

Desafíos del transporte de vapor: La entrada de vapor saturado durante el transporte da como resultado la pérdida de energía y la formación de agua condensada, lo que afecta negativamente el acondicionamiento.

Gestión del agua condensada: Descargar el agua condensada antes de acondicionarla y convertirla en vapor caliente seco a baja presión a través de una válvula reductora de presión mejora los efectos de acondicionamiento.

Control de presión y temperatura: Mantener la presión de vapor por encima de 0,2 MPa y una temperatura no inferior a 120 °C después de la descompresión garantiza un proceso de acondicionamiento optimizado.

Al abordar estos factores de manera sistemática, la fábrica de piensos puede optimizar el rendimiento de la máquina de pellets de piensos, mejorando la calidad del producto y aumentando la producción general.

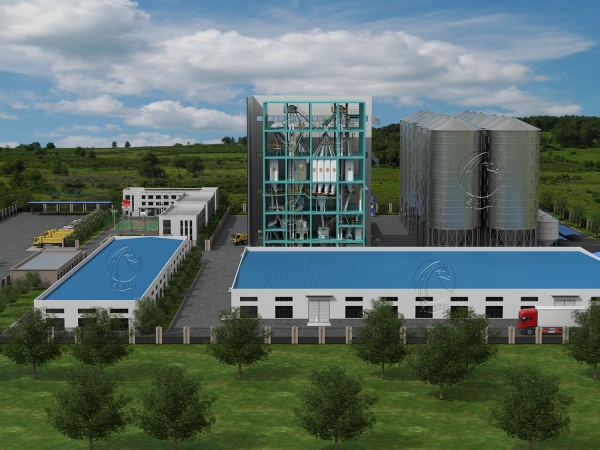

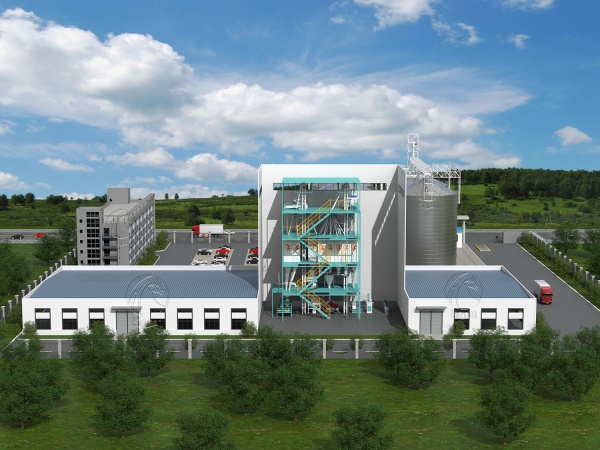

Henan Herm Machinery Co., Ltd se estableció en 2010 y se ha dedicado a la investigación y desarrollo de maquinaria de fábrica de piensos desde entonces. Con más de 10 años de experiencia, Herm® se ha convertido en un fabricante y proveedor líder de máquinas de alimentación animal y líneas completas de producción de alimentos para animales, plantas de alimentos para ganado, plantas de alimentos para aves de corral, líneas de producción de pellets de alimentos para animales, etc. Siempre se esforzó por mejorar la calidad de los productos y tiene como objetivo satisfacer los nuevos requisitos del mercado internacional.

Si está listo para iniciar un negocio de planta de pellets de piensos, póngase en contacto con nosotros para obtener la máquina de la fábrica de piensos. Podemos proporcionar diseño profesional y orientación integral de acuerdo a sus necesidades. ¡Póngase en contacto con nosotros ahora!

Bienvenido Contáctenos!

Henan Herm Machinery Co., Ltd

Correo electrónico: info@hermmachinery.com

Whatsapp: 0086 18037508651